1. Streng kontrol med råvarer

Kvaliteten af råvarer er den grundlæggende faktor, der påvirker batchstabiliteten af modulet af flydende kaliumsilicat. Flydende kaliumsilikat består hovedsageligt af siliciumdioxid (SiO₂), kaliumoxid (K₂O) og andre komponenter. Derfor skal udvælgelse og inspektion af råvarer være strengt reguleret.

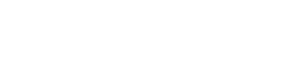

Vælg højkvalitets og stabile leverandører. Leverandørens produktionskapacitet, kvalitetskontrolsystem og troværdighed skal evalueres fuldt ud. Tongxiang Hengli Chemical Co., Ltd har rig erfaring og strenge standarder i denne henseende. Ved indkøb af råvarer vil den foretage kontrol på stedet af leverandører for at sikre, at leverandørerne har stabile produktionsprocesser og perfekte kvalitetskontrolmetoder for at sikre kvaliteten af råvarer fra kilden.

Hvert parti af råvarer skal inspiceres strengt. Inspektionspunkter omfatter indholdet af siliciumdioxid, renheden af kaliumoxid og indholdet af urenheder. For eksempel, hvis kaliumoxid indeholder urenheder såsom jern, vil det påvirke modulet af flydende kaliumsilicat, så jernindholdet skal kontrolleres inden for standarden på ≤0,01%. Gennem avanceret testudstyr og præcise testmetoder, såsom kemisk analyse, spektralanalyse osv. sikres, at de forskellige indikatorer for råvarer opfylder produktionskravene. Først når kvaliteten af råvarer er stabil, kan grundlaget lægges for den efterfølgende produktion af flydende kaliumsilikat med stabilt modul.

2. Optimering og stabilisering af produktionsproces

Produktionsprocessen er nøgleleddet for at sikre stabiliteten af batchmodulet af flydende kaliumsilicat. Rimelige indstillinger for produktionsprocesparametre og strenge procesudførelsesprocedurer kan effektivt kontrollere reaktionsprocessen og sikre ensartet modul.

(I) Kontrol af reaktionstemperatur og tid

Reaktionstemperaturen og -tiden har en væsentlig indflydelse på modulet (M): 2,7-3,0 Modulet for flydende kaliumsilicat. Under produktionsprocessen er det nødvendigt at overvåge temperaturen i reaktoren i realtid gennem præcise temperaturstyringssystemer, såsom termoelementer, temperatursensorer osv., og justere dem efter proceskrav. Generelt kan passende temperatur fremme reaktionen og forbedre ensartetheden og stabiliteten af reaktionen. For eksempel kan siliciumdioxid og kaliumoxid inden for et specifikt temperaturområde reagere fuldt ud for at danne en stabil kaliumsilikatstruktur og derved sikre, at modulet er inden for området 2,7-3,0. Samtidig skal reaktionstiden være strengt kontrolleret. For lang eller for kort reaktionstid kan føre til en afvigelse i modulet. Gennem flere eksperimenter og dataanalyse bestemmes den optimale reaktionstemperatur og tidsinterval og implementeres nøje under produktionsprocessen.

(II) Nøjagtig beregning af råvareforhold

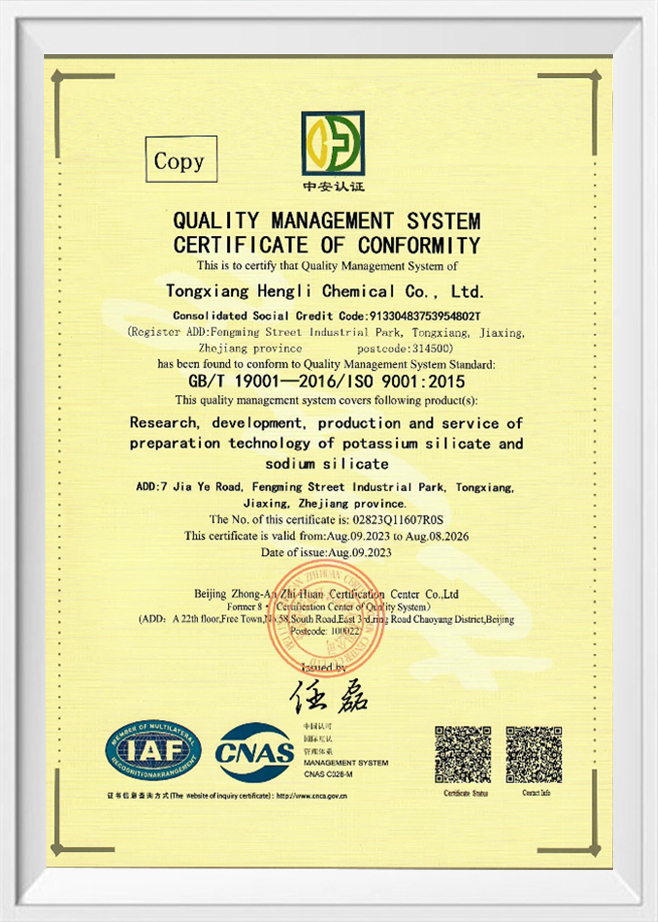

Råvareforholdet er en af de kernefaktorer, der påvirker modulet af flydende kaliumsilicat. Ifølge definitionen af modul (modul = mængde af siliciumdioxid / mængde af kaliumoxid) skal fodringsforholdet mellem siliciumdioxid og kaliumoxid beregnes nøjagtigt. Før produktionen skal mængden af råmaterialer, der kræves for hver batch, beregnes i henhold til produktionsplanen og produktspecifikationerne, og nøjagtig fodring bør udføres gennem højpræcisionsmåleudstyr såsom elektroniske vægte og flowmålere. Tongxiang Hengli Chemical Co., Ltd har et professionelt teknisk team, der nøjagtigt kan justere råvareforholdet i henhold til forskellige produktkrav for at sikre, at modulet for hver batch af produkter opfylder kravene. Samtidig skal man under fodringsprocessen være opmærksom på fodringsrækkefølgen og omrøringshastigheden for at sikre, at råvarerne er fuldt blandet, og reaktionen er ensartet.

(III) Optimering af omrøringshastighed og metode

Omrøring spiller en vigtig rolle i fremstillingsprocessen af flydende kaliumsilicat med modul (M): 2,7-3,0. God omrøring kan få råmaterialerne i fuld kontakt, fremskynde reaktionshastigheden og forbedre ensartetheden af reaktionen. For hurtig eller for langsom omrøringshastighed kan påvirke reaktionseffekten. For høj omrøringshastighed kan forårsage materialesprøjt, hvilket resulterer i tab af råmateriale og sikkerhedsrisici; for langsom omrøringshastighed kan forårsage ujævn materialeblanding og ufuldstændig reaktion og dermed påvirke stabiliteten af modulet. Derfor er det nødvendigt at vælge den passende omrøringshastighed og omrøringsmetode i henhold til faktorer som reaktorens volumen og materialernes egenskaber. For eksempel anvendes en ankeromrører eller en skovlomrører, og omrøringshastigheden justeres i henhold til de forskellige reaktionstrin for at sikre, at materialerne hurtigt kan blandes i det tidlige trin af reaktionen, og en stabil omrøringstilstand kan opretholdes i det senere trin af reaktionen for at sikre, at reaktionen udføres fuldt ud.

3. Ledelse og vedligeholdelse af produktionsudstyr

Produktionsudstyrets ydeevne og stabilitet påvirker direkte udførelsen af produktionsprocessen og produktkvaliteten. Derfor er styrkelse af styring og vedligeholdelse af produktionsudstyr og sikring af normal drift af udstyr vigtige garantier for at sikre stabiliteten af partiet af flydende kaliumsilikatmodul.

(I) Regelmæssig inspektion og vedligeholdelse af udstyr

Regelmæssig inspektion og vedligeholdelse af produktionsudstyr kan rettidigt opdage problemer med udstyret og undgå indvirkningen af udstyrsfejl på produktionen. Inspektionsindholdet omfatter udstyrets mekaniske dele, elektriske system, styresystem mv. Kontroller for eksempel reaktorens tætningsevne for at forhindre materialelækage og eksterne urenheder i at trænge ind; kontrollere nøjagtigheden af måleudstyret for at sikre nøjagtigheden af råvarefodringsmængden; kontrollere driftsbetingelserne for temperaturkontrolsystemet og omrøringssystemet for at sikre stabiliteten af reaktionsbetingelserne. Tongxiang Hengli Chemical Co., Ltd har etableret et komplet udstyrsstyringssystem, formuleret en detaljeret udstyrsvedligeholdelsesplan, vedligeholder og vedligeholder regelmæssigt udstyret og fører optegnelser for at sikre, at udstyret altid er i god driftstilstand.

(II) Opdatering og opgradering af udstyr

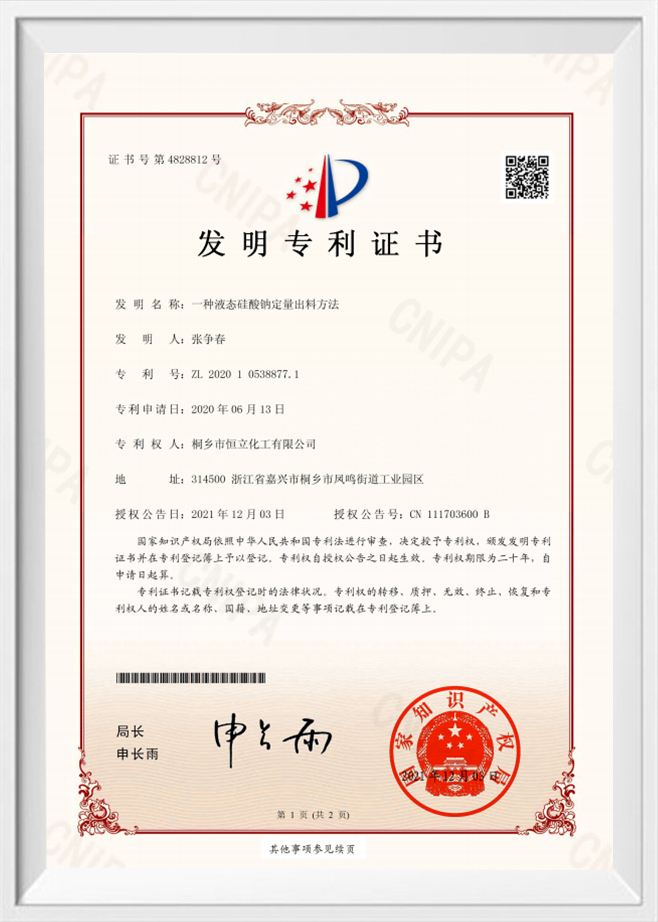

Med den kontinuerlige udvikling af videnskab og teknologi bliver kemisk produktionsudstyr også konstant opdateret og opgraderet. Rettidig introduktion af avanceret produktionsudstyr kan forbedre produktionseffektiviteten og produktkvaliteten. For eksempel kan brugen af intelligent reaktorstyringssystem opnå præcis kontrol af parametre som reaktionstemperatur, tid, omrøringshastighed osv., og forbedre automatiseringsniveauet og stabiliteten af produktionsprocessen; Brugen af online-detektionsudstyr med høj præcision kan overvåge nøgleindikatorer såsom modulet af flydende kaliumsilicat i realtid, justere produktionsprocesparametre i tide og sikre stabiliteten af produktkvaliteten.

4. Forbedring af kvalitetskontrolsystemet

Etablering af et komplet kvalitetskontrolsystem er et vigtigt middel til at sikre batchstabiliteten af modulet af flydende kaliumsilicat. Ved streng inspektion af halvfabrikata og færdigvarer i produktionsprocessen kan problemer opdages i tide, og der kan tages skridt til at justere dem for at sikre, at produktkvaliteten lever op til kravene.

(I) Bestemmelse af inspektionsartikler og standarder

Bestem rimelige inspektionsartikler og standarder baseret på produktspecifikationerne og anvendelseskravene for flydende kaliumsilikat. Ud over modulet (2,7-3,0) inkluderer det også Baume-grad (20°C/°Be: 40,0-42,0), massefylde (ρ/g/cm³: 1,385-1,405), indhold af siliciumdioxid (SiO₂%: ≥26), indhold af kalium jernoxid: 1,4%, kalium jernoxid: 4% (Fe%: ≤0,01) og andre indikatorer. Disse indikatorer er indbyrdes forbundne og afspejler kvaliteten og ydeevnen af flydende kaliumsilicat.

(II) Valg af inspektionsudstyr og -metoder

Valg af avanceret inspektionsudstyr og videnskabelige inspektionsmetoder er nøglen til at sikre nøjagtigheden af inspektionsresultaterne. Brug for eksempel et hydrometer til at måle Baume, et densimeter til at måle tæthed, en kemisk analysemetode til at måle indholdet af siliciumdioxid og kaliumoxid og et atomabsorptionsspektrometer til at måle jernindholdet. Samtidig skal testudstyret kalibreres og vedligeholdes regelmæssigt for at sikre udstyrets præcision og nøjagtighed.

(III) Standardisering af testprocessen

Standardiser testprocessen for at sikre testarbejdets videnskabelighed og retfærdighed. Under testprocessen skal teststandarderne og driftsprocedurerne følges nøje, og prøveindsamlingen, -forberedelsen og testoptegnelserne skal udføres godt. Hvert parti af halvfabrikata og færdige produkter skal prøves og testes, og testresultaterne skal sendes tilbage til produktionsafdelingen rettidigt, så produktionsafdelingen kan justere produktionsprocesparametrene i henhold til testresultaterne. Hvis testen viser, at modulet og andre indikatorer ikke opfylder kravene, bør årsagerne analyseres i tide, og der bør træffes foranstaltninger til at håndtere dem, såsom justering af råvareforholdet, forlængelse af reaktionstiden osv., indtil produktkvaliteten er kvalificeret.

5. Kontrol af miljøfaktorer

Temperaturen, fugtigheden, luftkvaliteten og andre faktorer i produktionsmiljøet vil også have en vis indflydelse på produktionsprocessen og produktkvaliteten af flydende kaliumsilikat. Derfor er det nødvendigt at kontrollere produktionsmiljøet effektivt for at sikre, at produktionen udføres under passende miljøforhold.

(I) Temperatur- og fugtighedskontrol

Produktionsværkstedets temperatur og luftfugtighed bør holdes inden for et vist område for at undgå påvirkning af produktionen af for høj eller for lav temperatur, for høj eller for lav luftfugtighed. For eksempel kan for høj temperatur få materialet til at fordampe hurtigere, hvilket påvirker nøjagtigheden af råmaterialeforholdet; for høj luftfugtighed kan få råvarerne til at blive fugtige, hvilket påvirker deres kvalitet og ydeevne. Produktionsværkstedets temperatur og fugtighed kan justeres og styres ved at installere klimaanlæg, luftfugtere, affugtere og andet udstyr for at sikre, at temperaturen og fugtigheden opfylder produktionsproceskravene.

(II) Luftkvalitetskontrol

Luftkvaliteten i produktionsværkstedet bør holdes god for at undgå støv, skadelige gasser og andre urenheder fra forurenende materialer og produkter. Ventilationsudstyr, luftrensningsudstyr osv. kan installeres for rettidigt at udlede støv og skadelige gasser i værkstedet, tilføre frisk luft og sikre luftkvaliteten i værkstedet. Samtidig bør værkstedet rengøres og desinficeres regelmæssigt for at holde værkstedet rent og hygiejnisk.

6. Emballage- og lagerstyring

Selvom emballage- og lagerforbindelserne ikke direkte påvirker produktionsprocessen af flydende kaliumsilikat, spiller de også en vigtig rolle for produktets kvalitetsstabilitet. Rimelige emballerings- og opbevaringsmetoder kan forhindre produktet i at blive påvirket af eksterne faktorer under transport og opbevaring og sikre stabiliteten af produktmodul og andre indikatorer.

(I) Udvælgelse af emballagematerialer

Vælg passende emballagematerialer, såsom korrosionsbestandige plastiktønder, jerntønder osv., for at sikre, at emballagematerialerne ikke reagerer kemisk med flydende kaliumsilikat og påvirker produktkvaliteten. Samtidig skal emballagematerialerne have gode tætningsegenskaber for at forhindre produktlækage og eksterne urenheder i at trænge ind.

(II) Specifikationer for emballeringsprocessen

Under emballeringsprocessen skal operationer udføres strengt i overensstemmelse med emballeringsproceskravene for at sikre, at kvaliteten og kvantiteten af emballagen opfylder kravene. For eksempel, når man fylder flydende kaliumsilikat, skal påfyldningshastigheden kontrolleres for at undgå bobler og stænk; emballagebeholderen skal være mærket med produktnavn, model, batchnummer, produktionsdato og andre oplysninger for sporbarhed og styring.

(III) Styring af lagermiljøet

Lagerlageret skal holdes tørt, ventileret, køligt og undgå direkte sollys og høj temperatur og luftfugtighed. Opbevaringstemperaturen bør kontrolleres inden for et passende område for at undgå for høje temperaturer, der forårsager produktfordampning eller forringelse, og for lave temperaturer, der forårsager produktstørkning eller krystallisation. Samtidig er det nødvendigt at foretage regelmæssige inspektioner af opbevarede produkter for at kontrollere, om emballagen er intakt, og om produkterne har nogle abnormiteter, såsom nedbør, misfarvning osv. Hvis der konstateres problemer, bør der træffes foranstaltninger i tide for at håndtere dem.