Hvad er effekten af pulveriseringsprocessen (såsom luftstrømsmølle eller mekanisk mølle) af Modulus (M): 2,9±0,1 pulveriseret natriumsilicat på partikelstørrelsesfordelingen?

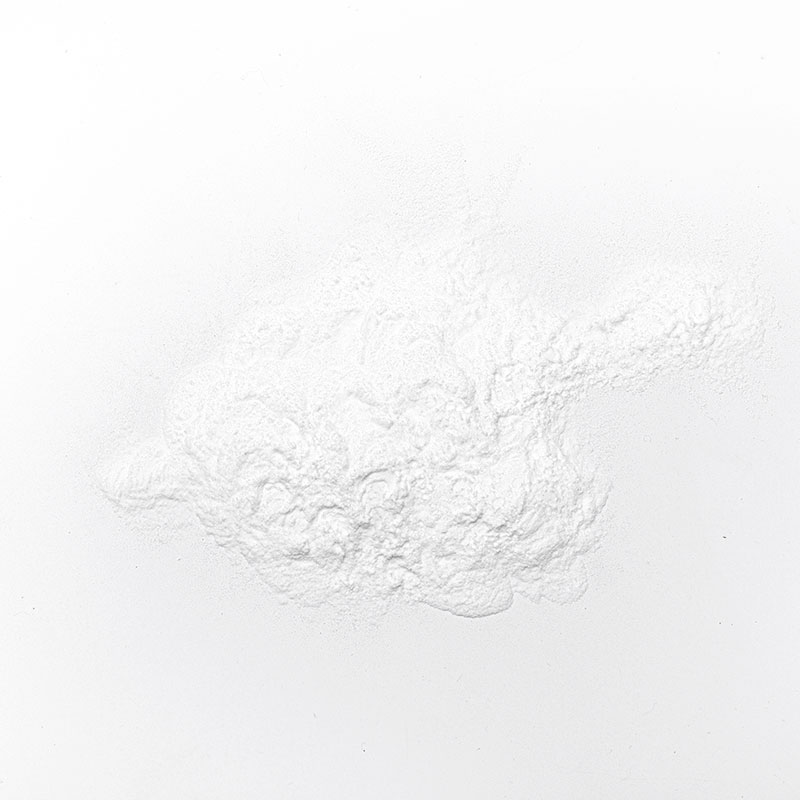

I den kemiske industri er pulveriseret natriumsilikat et vigtigt uorganisk siliciumprodukt og er meget udbredt på grund af dets unikke fysiske og kemiske egenskaber. Tongxiang Hengli Chemical Co., Ltd er specialiseret i produktion af uorganiske siliciumprodukter, herunder mere end 30 varianter såsom natriumsilicat og kaliumsilicat. Blandt dem er pulveriseret vandglas (model HLNAP-3, modul 2,9±0,1) et produkt fremstillet ved tørring og sprøjtning af flydende vandglas. Det har betydelige fordele såsom højt indhold, lav fugtighed og nem transport og opbevaring. Det er meget udbredt i rengøringsmidler, hurtigtørrende tilsætningsstoffer til cement og andre områder. I produktionsprocessen af pulveriseret natriumsilicat er pulveriseringsprocessen en af nøglefaktorerne, der påvirker dets partikelstørrelsesfordeling. Forskellige pulveriseringsprocesser (såsom luftstrømsmølle eller mekanisk mølle) vil have forskellige virkninger på partikelstørrelsesfordelingen af produktet og derved påvirke produktets ydeevne og påføringseffekt.

1. Oversigt over pulveriseret natriumsilikat

Natriumsilicat i pulverform, også kendt som instant pulveriseret vandglas, er et fast produkt fremstillet af flydende vandglas gennem tørring, knusning og andre processer. Sammenlignet med flydende vandglas har det betydelige fordele såsom højt indhold, lavt vandindhold, nem transport og opbevaring, sparer emballage- og transportomkostninger og kan hurtigt opløses og bruges på stedet. Tager vi Tongxiang Hengli Chemical Co., Ltd's instant pulveriserede natriumsilicat - HLNAP-3 som et eksempel, er dens modul (M) 2,9±0,1, siliciumdioxidindholdet (SiO₂) er mellem 55,0-60,0%, Na2O-indholdet er mellem 26,0% massefylde, - 26,0%s massefylde. 0,69 kg/l, opløsningshastigheden (30 ℃) er ≤240S, og partikelstørrelsen (100 mesh-gennemløbshastighed %) er ≥95. Disse præstationsindikatorer gør det meget udbredt i rengøringsmidler, hurtigtørrende cementtilsætningsstoffer, industriel tilstopning, højtemperaturbestandige bindemidler og andre områder.

2. Klassificering og princip for knuseproces

Knusningsprocessen er processen med at knuse store stykker materiale til den nødvendige partikelstørrelse. I henhold til knuseprincippet og udstyr omfatter almindelige knuseprocesser luftstrømsmølle og mekanisk mølle.

(I) Luftstrømsmølle

Luftstrømsmøllen, også kendt som luftstrømsmøllen, er en enhed, der bruger højhastighedsluftstrøm (såsom komprimeret luft, overophedet damp eller andre gasser) til at få materialepartikler til at kollidere og gnide mod hinanden og mellem partikler og væggen på enheden for at opnå knusning. Dens arbejdsprincip er: Trykluft danner en højhastighedsluftstrøm gennem dysen, og materialet kommer ind i knusekammeret drevet af højhastighedsluftstrømmen. I knusekammeret er der voldsomme kollisioner, gnidninger og forskydninger mellem materialepartikler, mellem partikler og luftstrøm og mellem partikler og apparatets væg, så materialet knuses. Det knuste materiale kommer ind i klassificeringskammeret med luftstrømmen. I klassificeringskammeret adskilles de fine partikler, der opfylder partikelstørrelseskravene, af centrifugalkraft og luftstrøm, mens de grove partikler vender tilbage til knusekammeret for at fortsætte knusningen, indtil de nødvendige partikelstørrelseskrav er nået.

Luftstrømsmøllen har følgende egenskaber:

Den mekaniske kraft på materialet under knusningsprocessen er lille, og det er ikke let at overophede. Den er velegnet til knusning af varmefølsomme materialer med lavt smeltepunkt og høj renhed.

Partikelstørrelsesfordelingen af det knuste materiale er snæver, partikelstørrelsesensartetheden er god, og mikron-niveau eller endda nano-niveau knusning kan opnås.

Udstyret har en enkel struktur, er let at rengøre og vedligeholde og er velegnet til knusningsoperationer i et sterilt og forureningsfrit miljø.

Det har høj knusningseffektivitet, kan produceres kontinuerligt og har en stor produktionskapacitet.

(II) Mekanisk mølle

Mekanisk mølle er en enhed, der bruger mekanisk kraft (såsom slagkraft, slibekraft, forskydningskraft osv.) til at bryde materialepartikler. Almindelige mekaniske møller omfatter kuglemøller, Raymond-møller, hammermøller osv. Tager man kuglemøllen som eksempel, er dens arbejdsprincip: et vist antal og størrelse af slibemedier (såsom stålkugler, porcelænskugler osv.) er installeret i kuglemøllens cylinder. Når cylinderen roterer, løftes slibemediet til en vis højde under påvirkning af centrifugalkraft og friktion og falder derefter i en parabolsk form, som har en slag- og slibevirkning på materialet, så materialet knuses. Under knusningsprocessen bliver materialet kontinuerligt påvirket og formalet af formalingsmediet, og det vendes også kontinuerligt og blandes i cylinderen, hvorved der opnås materialeknusning og homogenisering.

Mekanisk mølle har følgende egenskaber:

Den har en bred vifte af applikationer og kan bruges til at knuse materialer af forskellig hårdhed og egenskaber.

Udstyret har en enkel struktur, lav pris og nem vedligeholdelse.

Knusningseffektiviteten er relativt lav, og der dannes let varme under knusningsprocessen, hvilket kan have en vis indflydelse på materialets ydeevne.

Partikelstørrelsesfordelingen af det knuste materiale er bred, og partikelstørrelsesensartetheden er dårlig.

3. Indflydelsen af forskellige knuseprocesser på partikelstørrelsesfordelingen af pulveriseret natriumsilicat

(I) Luftstrømsmøllens indflydelse på partikelstørrelsesfordelingen af pulveriseret natriumsilicat

Smal partikelstørrelsesfordeling og god ensartethed: Da luftstrømsmøllen bruger højhastighedsluftstrøm til at få materialepartiklerne til at kollidere og gnide mod hinanden for at opnå knusning, er kraften på materialepartiklerne under knusningsprocessen relativt ensartet, så partikelstørrelsesfordelingen af det knuste pulveriserede natriumsilikat er smal, og partikelstørrelsesensartetheden er god. For eksempel kolliderer materialepartiklerne med hinanden ved høj hastighed under drevet af højhastighedsluftstrømmen under knusningsprocessen af luftstrømsmøllen. Slagkraften og forskydningskraften, der genereres under kollisionen, kan få materialepartiklerne til at brydes jævnt, hvorved der opnås et produkt med en relativt koncentreret partikelstørrelsesfordeling.

Kan opnå ultrafin knusning: Luftstrømsmøllen har en høj knusningseffektivitet og kan opnå knusning på mikronniveau eller endda nanoniveau. For pulveriseret natriumsilicat med modul (M): 2,9±0,1, kan luftstrømsmøllepulveriseringsprocessen knuse dens partikelstørrelse til et mindre område, såsom under mikronniveauet, og derved øge produktets specifikke overfladeareal og reaktivitet, så det kan spille en bedre rolle i påføringsprocessen. For eksempel inden for vaskemidler kan ultrafint pulveriseret natriumsilikat bedre blandes med andre ingredienser for at forbedre vaskeeffekten af vaskemidler; inden for hurtigtørrende tilsætningsstoffer til cement kan ultrafint pulveriseret natriumsilikat reagere hurtigere med cement og forkorte afbindingstiden for cement.

Stærk styrbarhed af partikelstørrelsesfordeling: Luftstrømsmøllen kan kontrollere materialets pulveriseringspartikelstørrelse og partikelstørrelsesfordeling ved at justere procesparametre såsom luftstrømshastighed, pulveriseringskammertryk og klassificeringshastighed. For eksempel kan forøgelse af luftstrømningshastigheden øge kollisionsenergien mellem materialepartikler, hvorved pulveriseringseffektiviteten forbedres og partikelstørrelsen reduceres efter pulverisering; justering af klassificeringshastigheden kan ændre størrelsen af centrifugalkraften i klassificeringskammeret og derved kontrollere partikelstørrelsesområdet for det separerede fine partikelmateriale og opnå præcis kontrol af partikelstørrelsesfordelingen.

(II) Påvirkningen af mekanisk formaling på partikelstørrelsesfordelingen af pulveriseret natriumsilicat

Partikelstørrelsesfordelingen er bred, og ensartetheden er dårlig: Mekanisk slibning bruger hovedsageligt mekanisk kraft (såsom slagkraft, slibekraft osv.) til at bryde materialepartiklerne. Kraften, der virker på materialepartiklerne under knusningsprocessen, er ujævn, så partikelstørrelsesfordelingen af det pulveriserede natriumsilicat efter knusning er bred, og partikelstørrelsesensartetheden er dårlig. For eksempel, i kuglemølleknusningsprocessen, er der en vis tilfældighed i bevægelsesbanen og slagkraften af formalingsmediet, hvilket fører til inkonsekvent grad af materialepartikelknusning, hvilket resulterer i en stor forskel i partikelstørrelse. Nogle partikler knuses meget fint, mens andre stadig er store, hvilket gør produktets partikelstørrelsesfordeling bredt.

Stor knusningspartikelstørrelse: Sammenlignet med luftstrømsmøller er knusningseffektiviteten af mekaniske møller relativt lav, og det er vanskeligt at opnå ultrafin knusning. Det pulveriserede natriumsilicat efter knusning har en større partikelstørrelse. For pulveriseret natriumsilicat med et modul (M): 2,9±0,1, kan den mekaniske mølleknusningsproces normalt kun knuse dens partikelstørrelse til et interval på ti mikrometer eller endda grovere, hvilket vil påvirke produktets ydeevne og anvendelsesområde til en vis grad. For eksempel inden for præcisionsstøbning kræves fint pulveriseret natriumsilikat for at sikre overfladekvaliteten og præcisionen af støbegods, mens de produkter, der knuses ved mekanisk slibning, muligvis ikke opfylder kravene.

Dårlig styrbarhed af partikelstørrelsesfordeling: Procesparametrene for mekanisk formaling er relativt faste, og kontrollerbarheden af partikelstørrelsesfordelingen er dårlig. Selvom knusningseffekten kan påvirkes ved at justere størrelsen, mængden, cylinderhastigheden og andre parametre for slibemediet, er rækkevidden af en sådan justering begrænset, og det er vanskeligt at opnå præcis kontrol af partikelstørrelsesfordelingen. Derfor er partikelstørrelsesfordelingen af pulveriseret natriumsilicat knust ved mekanisk slibning ofte ikke stabil nok og påvirkes let af faktorer som materialeegenskaber og udstyrsdriftsstatus.

4. Faktorer, der påvirker virkningen af knuseprocessen på partikelstørrelsesfordelingen

(I) Materialeegenskaber

Materialets hårdhed, skørhed, fugtighed og andre egenskaber vil påvirke virkningen af knuseprocessen på partikelstørrelsesfordelingen. For materialer med højere hårdhed og større skørhed knuses de lettere under luftstrømsslibningsprocessen, og partikelstørrelsesfordelingen er lettere at kontrollere; for materialer med lavere hårdhed og større sejhed kan mekanisk slibning være mere egnet, men partikelstørrelsesfordelingen kan være bredere. Derudover vil materialets fugtighed også påvirke knusningseffekten. Materialer med for høj luftfugtighed er tilbøjelige til at agglomerere under knusningsprocessen, hvilket resulterer i ujævn partikelstørrelsesfordeling.

(II) Udstyrsparametre

Forskelligt knuseudstyr har forskellige parameterindstillinger, såsom luftstrømningshastigheden, knusekammertrykket og klassificeringshastigheden for luftstrømsmøllen og størrelsen, mængden og cylinderhastigheden af den mekaniske mølles slibemedie. Disse parametre vil direkte påvirke knusningseffekten og partikelstørrelsesfordelingen af materialet. For eksempel i luftstrømsmøllen kan en forøgelse af luftstrømningshastigheden øge materialepartiklernes kollisionsenergi, hvorved partikelstørrelsen reduceres, men for høj luftstrømshastighed kan forårsage øget udstyrsslid og øget energiforbrug; i den mekaniske mølle kan forøgelse af antallet af slibemedier og reduktion af slibemediets diameter forbedre knusningseffektiviteten, men det vil også øge belastningen og sliddet på udstyret.

(III) Produktionsproces

Rationaliteten af produktionsprocessen vil også påvirke knuseprocessens indvirkning på partikelstørrelsesfordelingen. For eksempel i knuseprocessen vil faktorer som materialetilførselshastigheden og knusetiden påvirke knuseeffekten. Hvis fremføringshastigheden er for høj, vil materialet forblive i knusekammeret i for kort tid, hvilket vil føre til utilstrækkelig knusning og udvide partikelstørrelsesfordelingen. Hvis knusetiden er for lang, vil materialet blive overknust, hvilket vil øge energiforbruget og udstyrsslid. Samtidig kan det også få materialet til at agglomerere og påvirke partikelstørrelsesfordelingen.

5. Udvælgelse og optimering af knuseproces

(I) Vælg knuseproces i henhold til produktkrav

Forskellige anvendelsesområder har forskellige krav til partikelstørrelsesfordelingen af pulveriseret natriumsilicat. For eksempel inden for elektronik og præcisionsstøbning er pulveriseret natriumsilikat med snæver partikelstørrelsesfordeling og ensartet partikelstørrelse normalt påkrævet for at sikre produktets ydeevne og kvalitet. På dette tidspunkt bør luftstrømsmølleknusningsprocessen foretrækkes; i nogle områder, hvor kravene til partikelstørrelsen ikke er særlig høje, såsom landbrug og papirfremstilling, kan mekanisk mølleknusningsproces vælges for at reducere produktionsomkostningerne. Når Tongxiang Hengli Chemical Co., Ltd producerer pulveriseret natriumsilikat, kan det med rimelighed vælge knuseprocessen i henhold til forskellige produktmodeller og anvendelseskrav for at imødekomme kundernes forskellige behov.

(II) Optimer udstyrsparametre og produktionsproces

For at opnå den ideelle partikelstørrelsesfordeling er det nødvendigt at optimere parametrene og produktionsprocessen for knuseudstyret. For luftstrømsmøller kan de bedste knusebetingelser findes ved at justere parametre som luftstrømningshastighed, knusekammertryk og klassificeringshastighed for at opnå den bedste partikelstørrelsesfordeling; for mekaniske møller kan knusningseffektivitet og partikelstørrelsesensartethed forbedres ved at vælge passende formalingsmedier, justere antallet og diameteren af formalingsmedier og kontrollere parametre såsom cylinderhastighed. Samtidig er det også nødvendigt med rimelighed at kontrollere fremføringshastigheden og knusetiden for materialet for at sikre stabiliteten og pålideligheden af knuseprocessen.

(III) Kombination af flere knuseprocesser

I den faktiske produktion kan flere knuseprocesser kombineres for at opnå bedre knuseeffekter. For eksempel bruges først en mekanisk mølle til at groftknuse materialet, og derefter en jetmølle til finknusning og klassificering. Dette kan give fuldt ud spil til fordelene ved de to knuseprocesser, hvilket ikke kun forbedrer knusningseffektiviteten, men også sikrer ensartet partikelstørrelsesfordeling. Denne kombinerede knusningsproces har visse anvendelsesmuligheder i produktionen af noget pulveriseret natriumsilicat med høje krav til partikelstørrelse.