1. Oversigt over tør proces af pulveriseret natriumsilicat

(I) Grundprincippet for tør proces

Den tørre proces med pulveriseret natriumsilikat er at gøre flydende vandglas til pulveriserede produkter gennem tørring, sprøjtning og andre processer. Dens kernereaktionsproces involverer smeltning og størkning af natriumsilicat. I den tørre proces smelter kvartssand (hovedkomponent SiO₂) og natriumsalte såsom soda (Na₂CO₃) eller kaustisk soda (NaOH) ved høj temperatur for at generere natriumsilikatsmelte og opnår derefter pulveriserede produkter gennem afkøling, knusning og andre trin.

(II) Nøglepåvirkningsfaktorer ved tør proces

Kernen i tørprocessen ligger i smeltestadiet. Temperaturen og reaktionstiden på dette trin påvirker direkte produktets kvalitet, ydeevne og produktionseffektivitet. Smeltetemperaturen bestemmer aktiveringsenergien og reaktionshastigheden af reaktanterne. Hvis temperaturen er for lav, kan reaktionen være ufuldstændig, og den resulterende natriumsilikatsmelte kan indeholde uomsatte kvartssandpartikler, hvilket påvirker produktets renhed og modulets nøjagtighed. Hvis temperaturen er for høj, vil det øge energiforbruget, forværre udstyrskorrosion og kan endda forårsage overdreven polymerisering af natriumsilikatsmelten, hvilket påvirker produktets opløselighed. Reaktionstiden er tæt forbundet med fuldstændigheden af reaktionen og ensartetheden af smelten. Hvis tiden er for kort, er reaktionen utilstrækkelig, og modulet er ustabilt. Hvis tiden er for lang, vil det ikke kun reducere produktionseffektiviteten, men kan også forårsage bivirkninger og påvirke produktkvaliteten. Derfor er optimering af smeltetemperaturen og reaktionstiden et nøgleled i den tørre proces.

2. Karakteristika og anvendelse af pulveriseret natriumsilikat med et modul på 2,4±0,1

(I) Produktegenskaber

Tag det pulveriserede vandglas (model HLNAP-2, modul 2,4±0,1) produceret af Tongxiang Hengli Chemical Co., Ltd som et eksempel. Dette produkt er lavet af flydende vandglas ved tørring og sprøjtning og har betydelige fordele i forhold til flydende vandglas. Med hensyn til fysiske egenskaber er dets siliciumdioxidindhold (SiO₂) 54,0 - 58,0 %, Na2O-indholdet er 24,0 - 27,5 %, bulkdensiteten er 0,65 kg/l, opløsningshastigheden er ≤60 S/30 ℃, og partikelstørrelsen 9 % er 0 mesh. Disse indikatorer viser, at produktet har karakteristika for højt indhold, lav fugtighed, nem transport og opbevaring, hvilket sparer emballage- og transportomkostninger og hurtigt kan opløses og bruges på stedet. Med hensyn til kemiske egenskaber har natriumsilicat med et modul på 2,4±0,1 moderat alkalinitet. Efter opløsning i vand kan det danne en stabil silikatopløsning og reagere med en række stoffer, hvilket lægger grundlaget for dets anvendelse på forskellige områder.

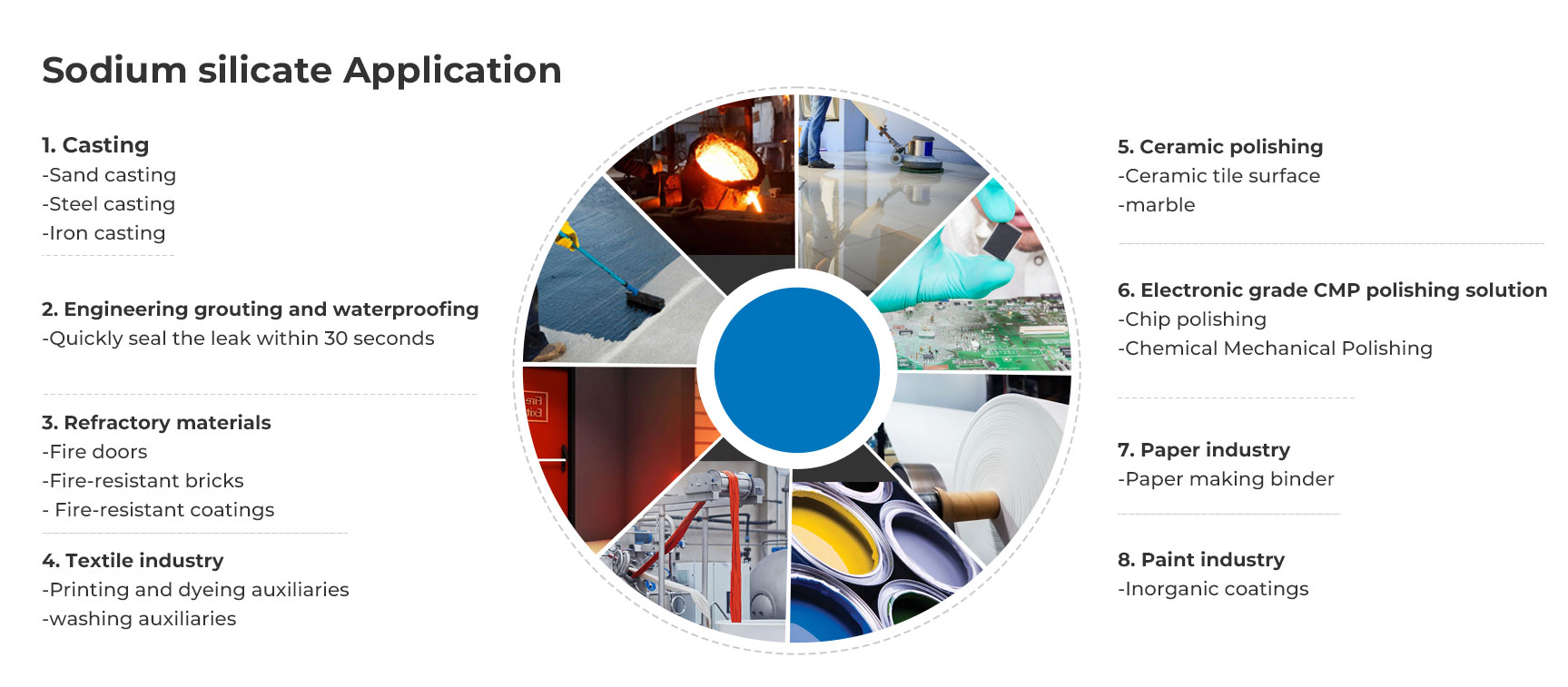

(II) Ansøgningsfelter

Produktet er meget udbredt i rengøringsmidler, hurtigtørrende cementtilsætningsstoffer, industriel tilstopning, højtemperaturbestandige bindemidler og andre områder. I vaskemiddelindustrien kan pulveriseret natriumsilikat bruges som et rengøringsmiddel for at forbedre rengøringsmidlernes dekontamineringsevne, justere opløsningens pH-værdi og blødgøre vand; i cementproduktion, som et hurtigttørrende additiv, kan det accelerere koagulering og hærdning af cement og forbedre dets tidlige styrke; inden for industriel tilstopning kan den bruges til at reparere lækager i rørledninger og udstyr ved at udnytte dets hurtige opløsnings- og geleringsegenskaber; hvad angår højtemperaturbestandige bindemidler, kan den bruges til at lime og fastgøre dele i højtemperaturmiljøer i kraft af sin højtemperaturbestandighed og limningsevne.

3. Optimeringsområde for smeltetemperatur i tør proces

(I) Effekt af smeltetemperatur på produktkvalitet

Effekt på modul: Modulus er en nøgleindikator for pulveriseret natriumsilikat, som direkte afspejler forholdet mellem siliciumdioxid og natriumoxid i produktet. I den tørre proces påvirker smeltetemperaturen reaktionens ligevægt og produktets sammensætning. Når temperaturen er lav, er reaktionshastigheden langsom, og reaktionen mellem silica og natriumoxid er ufuldstændig, hvilket kan føre til et lavt modul og ikke opfylde kravet på 2,4±0,1; efterhånden som temperaturen stiger, accelereres reaktionshastigheden, reaktionen er mere fuldstændig, og modulet nærmer sig gradvist målværdien, men når temperaturen er for høj, kan natriumsilikatsmelten være overpolymeriseret, og det effektive indhold af silica reduceres relativt, hvilket får modulet til at svinge.

Indvirkning på opløselighed: For høj smeltetemperatur vil gøre strukturen af natriumsilikatsmelten strammere og danne en større molekylær kæde, hvilket resulterer i en langsommere opløsningshastighed af produktet. For eksempel, når temperaturen overstiger 1400 ℃, kan noget natriumsilikat danne et vanskeligt opløseligt glaslegeme, hvilket får opløsningshastigheden til at overstige 60 S/30 ℃, hvilket ikke kan opfylde produktindekskravene; når temperaturen er for lav, indeholder smelten ufuldstændigt reagerede kvartssandpartikler, som ikke kun påvirker produktets renhed, men også hindrer opløsningsprocessen og reducerer opløsningshastigheden.

Indvirkning på energiforbrug og udstyr: Forøgelse af smeltetemperaturen kræver mere energiforbrug og øger produktionsomkostningerne. Samtidig vil et højtemperaturmiljø forværre korrosion og slid på udstyret og forkorte udstyrets levetid. For eksempel vil almindelige ildfaste materialer ved temperaturer over 1300 ℃ blive alvorligt korroderede og skal udskiftes hyppigt, hvilket øger vedligeholdelsesomkostningerne og risikoen for produktionsafbrydelse.

(II) Bestemmelse af det optimale område for smeltetemperatur

Et stort antal eksperimentelle undersøgelser og produktionspraksis har vist, at for den tørre produktionsproces af pulveriseret natriumsilicat med et modul på 2,4±0,1 er det optimale smeltetemperaturområde normalt mellem 1250-1350 ℃. I dette temperaturområde kan det sikre, at kvartssand og natriumsalt reagerer fuldt ud for at generere en natriumsilikatsmelte med et stabilt modul, mens der tages hensyn til både opløselighed og produktionseffektivitet.

Lavt temperaturområde (1250-1300 ℃): I dette temperaturområde er reaktionshastigheden moderat, energiforbruget er relativt lavt, og graden af udstyrskorrosion er relativt let. Eksperimentelle data viser, at når temperaturen er 1280 ℃, er modulet for natriumsilikatsmelten genereret af reaktionen 2,38, tæt på målværdien på 2,4, og opløsningshastigheden er 55 S/30 ℃, hvilket opfylder produktindekskravene. På dette tidspunkt kan konverteringsraten for kvartssand nå op på mere end 95%, og der er færre ureagerede kvartssandpartikler i produktet med højere renhed.

Mellem temperaturområde (1300 - 1330 ℃): Det er et mere ideelt smeltetemperaturområde. Når temperaturen er 1320 ℃, udføres reaktionen fuldt ud, modulet er stabilt i området 2,4±0,1, og opløsningshastigheden er 50 S/30 ℃, når den bedste tilstand. Samtidig er ensartetheden af smelten god, hvilket er befordrende for den efterfølgende tørrings- og sprøjteproces. Det fremstillede pulverformige produkt har en ensartet partikelstørrelsesfordeling, og 100 mesh-passeringshastigheden kan nå mere end 98%.

Høj temperaturområde (1330 - 1350 ℃): Selvom reaktionshastigheden er hurtigere, øges energiforbruget betydeligt, og udstyrets korrosion forværres. Når temperaturen når 1350 ℃, kan modulet stige lidt til 2,45, overskride den øvre grænse for målområdet, og opløsningshastigheden falder til 65 S/30 ℃, hvilket ikke opfylder produktkravene. Derfor bør langvarig drift i højtemperaturområdet undgås så meget som muligt i den faktiske produktion.

4. Optimeringsområde for reaktionstid i tør proces

(I) Effekt af reaktionstid på produktkvalitet

Indflydelse på reaktionens fuldstændighed: Hvis reaktionstiden er for kort, er reaktionen mellem kvartssand og natriumsalt ikke tilstrækkelig, hvilket vil resultere i flere uomsatte råstoffer i produktet, hvilket påvirker nøjagtigheden af modul og produktrenhed. For eksempel, når reaktionstiden kun er 30 minutter, er omdannelseshastigheden af kvartssand kun ca. 80%, SiO2-indholdet i produktet er mindre end 54%, Na2O-indholdet er højere end 27,5%, og modulet er så lavt som ca. 2,2; efterhånden som reaktionstiden øges, øges konverteringshastigheden gradvist. Når tiden når 60 minutter, kan konverteringsraten nå mere end 98%, og forskellige indikatorer er tæt på målværdien.

Indflydelse på smelteens ensartethed: Utilstrækkelig reaktionstid vil forårsage ujævn fordeling af komponenter i smelten, og det lokale modul kan være højt eller lavt, hvilket påvirker produktets stabilitet. Mikroskopisk observation viste, at der var tydelige kvartssandpartikler og natriumsaltaggregationsområder i smelten med kort reaktionstid, mens smelten med lang reaktionstid havde ensartet tekstur og ingen tydelige urenheder.

Indvirkning på produktionseffektiviteten: For lang reaktionstid vil reducere produktionseffektiviteten og øge produktionsomkostningerne. I industriel produktion, for hver 10 minutters forlængelse af reaktionstid, vil enhedstidsoutputtet falde med omkring 5 %, og energiforbruget vil stige tilsvarende. Derfor er det nødvendigt at forkorte reaktionstiden rimeligt og samtidig sikre produktkvaliteten.

(II) Bestemmelse af det optimale interval for reaktionstid

Under hensyntagen til fuldstændigheden af reaktionen, smelteensartethed og produktionseffektivitet er det optimale interval for reaktionstid for den tørre fremstillingsproces af pulveriseret natriumsilicat med et modul på 2,4±0,1 sædvanligvis 45-60 minutter.

Kort tidsinterval (45-50 minutter): I løbet af denne tidsperiode når reaktionen grundlæggende ligevægt, kvartssandkonverteringshastigheden kan nå mere end 95%, og modulet er stabilt mellem 2,35-2,45, hvilket opfylder kravet på 2,4±0,1. For eksempel, når reaktionstiden er 48 minutter, opfylder alle produktindikatorer standarderne, og produktionseffektiviteten er høj, og enhedstidens output er omkring 8% højere end 60-minutters reaktionstiden.

Mellem tidsinterval (50 - 55 minutter): Det er et ideelt reaktionstidsområde. På dette tidspunkt er reaktionen tilstrækkelig og ensartet, smeltekvaliteten er den bedste, og det fremstillede pulverformige produkt har en hurtig opløsningshastighed og ensartet partikelstørrelse. Eksperimentelle data viser, at når reaktionstiden er 53 minutter, er opløsningshastigheden 52 S/30 ℃, 100 mesh passhastigheden er 97%, og energiforbruget og udstyrstabet er inden for et rimeligt område.

Langt tidsinterval (55 - 60 minutter): Selvom reaktionen er mere fuldstændig, falder produktionseffektiviteten betydeligt. Når tiden når 60 minutter, er konverteringsraten kun omkring 2 % højere end 50 minutter, og outputtet reduceres med omkring 10 %. I den faktiske produktion anvendes derfor generelt ikke for lang reaktionstid, medmindre der er særlige høje krav til produktets renhed.

5. Produktionspraksis og teknologisk innovation af Tongxiang Hengli Chemical Co., Ltd

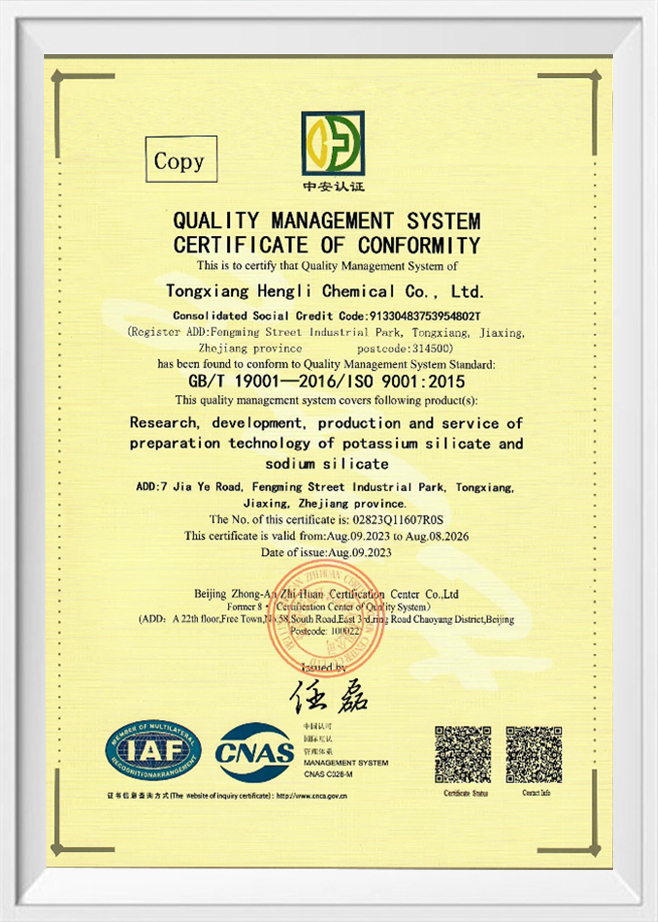

Tongxiang Hengli Chemical Co., Ltd er altid opmærksom på procesoptimering og teknologisk innovation i produktionsprocessen af uorganiske siliciumprodukter. Til den tørre produktionsproces af pulveriseret natriumsilicat med et modul på 2,4±0,1 har virksomheden introduceret avanceret testudstyr, såsom røntgendiffraktometer (XRD), scanning elektronmikroskop (SEM) osv., for at overvåge materialestrukturen og sammensætningen i realtid under smeltningsprocessen, hvilket giver et videnskabeligt grundlag for procesoptimering. Gennem kontinuerlig udforskning har virksomhedens R&D-team udviklet en ny type kompositkatalysator, som kan accelerere reaktionshastigheden og forkorte reaktionstiden med omkring 10-15% uden at øge smeltetemperaturen væsentligt, samtidig med at konverteringshastigheden af kvartssand øges til mere end 99%, hvilket yderligere forbedrer produktkvaliteten og produktionseffektiviteten.

Derudover har Tongxiang Hengli Chemical Co., Ltd også etableret et komplet kvalitetsstyringssystem til strengt at kontrollere hvert led i produktionsprocessen. Fra indkøb af råvarer til levering af produkter udføres flere inspektionsprocesser for at sikre, at produktindikatorerne er stabile og pålidelige. Med sine professionelle tekniske evner og produktservice af høj kvalitet har virksomheden vundet bred markedsanerkendelse inden for mange områder såsom elektronik, tøj, papirfremstilling, landbrug osv., og dets produkter sælges i ind- og udland.